Artículo de investigación

Departamento de Fortificaciones. Escuela Interarmas de las FAR General Antonio Maceo. EIGAM, Ceiba del agua. Caimito. Artemisa, Cuba

Departamento de Fundamentos de la Preparación Técnica. Escuela Interarmas de las FAR General Antonio Maceo “Orden Antonio Maceo” EIGAM, Ceiba del agua. Caimito. Artemisa, Cuba

La carbonatación es una de las principales causas de deterioro prematuro en estructuras de hormigón armado. Su avance reduce la alcalinidad del material y destruye la capa pasivadora del acero de refuerzo, iniciando procesos corrosivos que comprometen la durabilidad estructural. Las cámaras de carbonatación acelerada constituyen una herramienta eficaz para simular este fenómeno y obtener resultados equivalentes a los de la exposición natural en un periodo mucho menor. Este trabajo presenta el diseño, la construcción y la validación de una cámara de carbonatación acelerada desarrollada en Cuba, conforme a los requisitos de la norma PNE 83993-2. Se describen los materiales, el proceso de ensamblaje, el sistema de control ambiental y los ensayos realizados con diferentes tipos de hormigón y relaciones agua/cemento. Los resultados se comparan estadísticamente con datos de siete cámaras comerciales y con modelos teóricos, confirmando su eficiencia y fiabilidad. Con un nivel de confianza del 99 %, no se observaron diferencias significativas, lo que demuestra la viabilidad del equipo como alternativa económica para estudios de durabilidad en entornos con altas concentraciones de CO₂.

Carbonation is one of the leading causes of premature deterioration in reinforced concrete structures. As it progresses, the process reduces the material’s alkalinity and destroys the protective passive layer around the steel reinforcement, initiating corrosion and compromising structural durability. Accelerated carbonation chambers provide an effective means to simulate this phenomenon under controlled conditions, producing results equivalent to long-term natural exposure tests in a significantly shorter period. This study presents the design, construction, and validation of an accelerated carbonation chamber developed in Cuba, following the specifications of standard PNE 83993-2. The article describes the materials used, the assembly process, and the environmental control system, as well as tests performed on concretes with varying water-to-cement ratios and cement types. The results were statistically compared with data from seven commercial chambers and theoretical models, confirming the efficiency and reliability of the new system. No statistically significant differences were observed at a 99 % confidence level, demonstrating the chamber’s viability as a cost-effective alternative for durability testing in environments with high CO₂ concentrations.

Keywords: concrete carbonation, steel corrosion, experimental chamber, durability, carbon dioxide.El hormigón presenta una marcada alcalinidad, con valores de pH entre 12,5 y 13,5, debido a la presencia de hidróxidos producidos durante la hidratación del cemento. Esta condición genera una capa pasivadora que protege el acero de refuerzo frente a la corrosión [1]. Sin embargo, el dióxido de carbono atmosférico penetra a través de la red porosa del material y reacciona con los compuestos alcalinos, formando carbonatos y reduciendo gradualmente el pH hasta valores cercanos a 8 o 9 [2,3]. Esta disminución provoca la despasivación del acero y el inicio de los procesos corrosivos (Figura 1), lo que convierte la carbonatación en uno de los mecanismos más relevantes de degradación del hormigón armado [4,5].

El aumento de la concentración de CO2 produce una desaireación de la disolución que tan solo influye en la velocidad de corrosión y no en el mecanismo de despasivación [6]. Por lo que su velocidad depende del paso continuo del CO2. El control de la carbonatación y la predicción de su velocidad son aspectos esenciales para garantizar la durabilidad de las estructuras expuestas a ambientes agresivos. Los estudios experimentales con cámaras de carbonatación acelerada permiten reproducir y analizar este proceso en condiciones controladas, evaluando la influencia de variables como la relación agua/cemento, el tipo de cemento, la porosidad y el tiempo de curado [7, 8 y 9]. En Cuba, no existen antecedentes documentados sobre el uso de este tipo de equipos, ni normas nacionales que establezcan las condiciones de ensayo. El elevado costo de adquisición de estos en el mercado internacional, junto con las dificultades logísticas para su importación, restringen significativamente la capacidad de investigación y el desarrollo de soluciones locales para abordar los desafíos de la durabilidad del hormigón [10, 11].

Por ello, este trabajo desarrolla y valida una cámara de carbonatación acelerada basada en la norma española PNE 83993-2, adaptándola a los recursos y contextos locales. El estudio también examina el comportamiento de diferentes mezclas de hormigón frente a la carbonatación, con el propósito de identificar combinaciones óptimas de materiales que incrementen la resistencia del hormigón en ambientes subterráneos con alta concentración de CO₂. Los resultados obtenidos permiten disponer de una herramienta experimental confiable y de bajo costo que contribuye al avance de la investigación en durabilidad del hormigón, ofreciendo soluciones aplicables a contextos de recursos limitados.

Diseño y Construcción de la Cámara de Carbonatación Acelerada

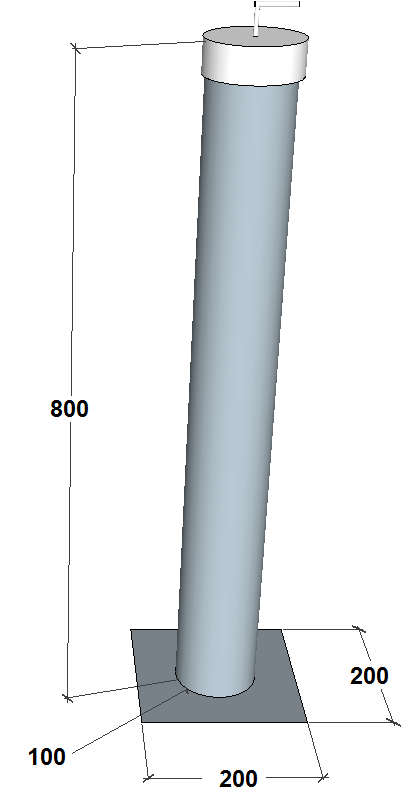

La cámara de carbonatación acelerada fue diseñada y construida de manera conjunta por la Escuela Interarmas de las Far General Antonio Maceo (EIGAM) y el Centro de Ingeniería y Tecnología de la Construcción (CITEC) de acuerdo con las especificaciones técnicas detalladas a continuación, buscando el cumplimiento de la norma PNE 83993-2 (Durabilidad del hormigón. Métodos de ensayo. Determinación de la velocidad de penetración de la carbonatación en el hormigón endurecido). El diseño se basó en la optimización de parámetros como: control preciso de la concentración de CO2, temperatura, humedad relativa y la uniformidad de estas condiciones dentro del espacio de ensayo.

Dimensiones y materiales

Con el propósito de lograr un ambiente con mayor concentración de CO2 que en normal permitiendo la colocación simultánea de hasta 24 probetas de hormigón, se siguieron las recomendaciones de [12, 13, 14]. Esta cámara, con dimensiones de 1 160 mm de largo, 530 mm de ancho y 530 mm de alto, tiene forma de prisma rectangular, la armadura principal es de perfiles tipo L de alas iguales de acero inoxidable. En su mayor parte está cubierta de vidrio a excepción de la tapa, que se elaboró con elementos de acrílico con un espesor de tres milímetros, los que se fijaron a la cámara mediante pegamento en base de goma que evita fugas de su interior, se proporciona un esquema detallado de la cámara en la Figura 2. La tapa tiene dos orificios de cinco milímetros que sirven como entrada y salida de aire y un orificio de 20 mm que sirve para insertar un medidor de humedad HR; en este último fue colocado un tubo de PVC de 50 mm de largo con rosca y tapón, para los casos en los que el medidor de humedad no esté insertado.

Dentro de la cámara se conectó una manguera desde el orificio de entrada de aire hasta la parte media del fondo de la cámara, en donde se colocó un ventilador (ver figura 3) y justo por encima de este, en la parte media superior, se situó un deflector para lograr una mejor distribución del flujo de aire.

Sistema de control ambiental

Para obtener la concentración deseada de CO2 (alrededor del cuatro por ciento) y de HR (al 65 ± 5 %), se mezcló el flujo de CO2 (ver figura 5), con aire a dos niveles (seco y húmedo) provenientes de un compresor y estación humidificadora (ver figura 4) respectivamente. La determinación de la concentración de CO2 (ppm) se ejecutó por los especialistas del CITEC, se empleó un instrumento multifunción Testo 454 equipado con la sonda de CO2 tipo 0632 1240, con un rango de medición de 0 a 10 000 ppm, y una exactitud de ± (50 ppm CO2 ± 2 % del v.m.); (0+5 000 ppm CO2) ± (100 ppm CO2 ± 3 % del v. m.); (+ 5 001 +10 000 ppm CO2). Este fue calibrado conforme a las regulaciones del INSMET.

La temperatura y humedad relativa se controlaron mediante un sistema de refrigeración que consta de un compresor el que a la salida se dividió en dos flujos con un dispositivo en forma de T, uno en dirección al mezclador de gases y otro en dirección a un humidificador, el cual es un recipiente de PVC (tubo vertical) cerrado, con hielo, que cuenta con dos orificios con mangueras de cinco milímetros de diámetro: situados uno al lado del otro, el primero para la entrada de aire seco y el otro para la salida del aire húmedo. El flujo a la salida del humidificador se mezcló junto con el aire seco y el flujo de CO2 en un mezclador para dirigirse hacia el interior de la cámara.

Entonces, las condiciones adoptadas para la carbonatación acelerada fueron: temperatura de 21 ± 2 ºC, humedad relativa de 65 ± 5 % y una concentración de CO2 gaseoso de 4 ± 0,1 %. Para asegurar el contacto y la estanqueidad de la cámara se colocaron sellos de goma en la tapa y cuerpo de caja y dos seguros metálicos a presión. Para comprobar el hermetismo se humedecieron con agua jabonosa los posibles puntos de fugas de la cámara.

Diseño de las probetas de hormigón.

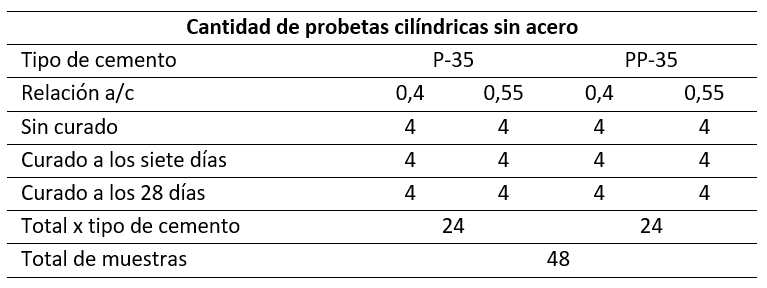

Se elaboraron dos tipos de probetas, cilíndricas de hormigón simple y prismáticas de hormigón armado con acero al carbono G-34 como se muestra en [15]. Las primeras para evaluar el desarrollo de la carbonatación y propiedades físico-mecánicas, las segundas para evaluar el estado de corrosión de las barras de acero según lo establecido en la NC ISO 1920-3: 2010.

Para determinar el efecto que ejercen la relación agua/cemento (a/c), la porosidad (), la resistencia a compresión (fc) y el tiempo de curado (Tc) sobre la carbonatación, se decidió a partir de lo dispuesto en la NC 192: 2013, elaborar tres (3) series de cuatro (4) probetas cilíndricas de hormigón simple de siete centímetros de diámetro y 14 cm de altura por cada mezcla y dos probetas prismáticas de hormigón armado de 100 mm de espesor, 100 mm de ancho y 200 mm de altura, para un total de 48 unidades experimentales de probetas cilíndricas de hormigón simple y ocho probetas prismáticas de hormigón armado como se muestra en la Tabla 1. En estas últimas se colocó en su centro dos barras de acero de diámetro 10 mm de 100 mm de longitud pulidas y desengrasadas, separadas a una distancia de 10 milímetros para medir la variación de potencial de corrosión según la NC 695: 2009, con un recubrimiento de 30 mm y medio, las que sobresalen de la probeta 20 mm y recubiertas con parafina.

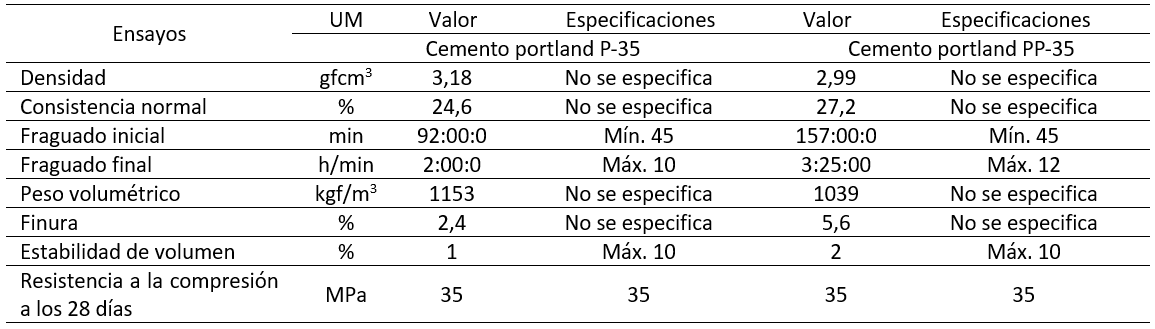

Teniendo en cuenta la variabilidad de hormigones armados empleados en la construcción de obras subterráneas en el occidente de Cuba, el medio de exposición y las Normas Cubanas NC 845: 2011, NC 120: 2018, NC 95: 2011 y NC 96: 2011, se emplearon dos tipos de cementos: el Portland P-35 proveniente del Mariel y el Portland PuzolánicoPP-35 de Artemisa. Se realizaron los ensayos físicos, químicos y mecánicos, establecidos en las normas NC 504: 2012, NC 506: 2013, NC 523: 2007, NC 524: 2007 y NC 980: 2013 como se demuestra en [15].

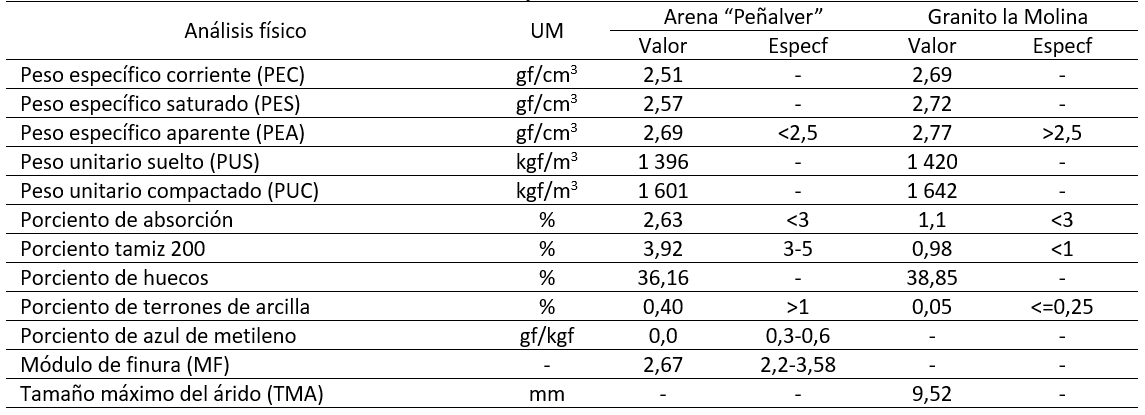

Los áridos empleados en el experimento tienen la siguiente procedencia. En el caso del árido grueso, se utilizó gravilla proveniente de la cantera “San José” del municipio de San José de las Lajas, provincia de Mayabeque. Como árido fino se empleó arena de la cantera “Peñalver”, del municipio de Guanabacoa, provincia de La Habana. Su granulometría y otras características, se analizaron a partir de los requerimientos establecidos en las normas NC 178: 2002, NC 186: 2002, NC 187: 2002, NC 251: 2018 y NC 671: 2008 y se muestran en [15].

Se estableció como relación a/c máxima, la dispuesta en la NC 120:2014, a partir de ello se emplearon dos relaciones a/c. El aditivo empleado fue el superfluidificante retardador de fraguado DYNAMON SR- 350 al uno por ciento, solo para el caso de las relaciones a/c igual a 0,4 de las mezclas de cemento P-35 y al 1,5 % para el PP-35.

Con el propósito principal de determinar la influencia del curado en la calidad de las propiedades físicas de las muestras, así como su relación con el perfil de carbonatación, se establecieron tres edades de curado y se aplicó el método de inmersión por espacio de siete y 28 días. En estado fresco se le realizaron al hormigón ensayos de consistencia para determinar la laborabilidad, así como los ensayos para determinar la temperatura y densidad de la mezcla según las normas NC 120: 2018, NC 354: 2004, y NC ISO 1920-2: 2010.

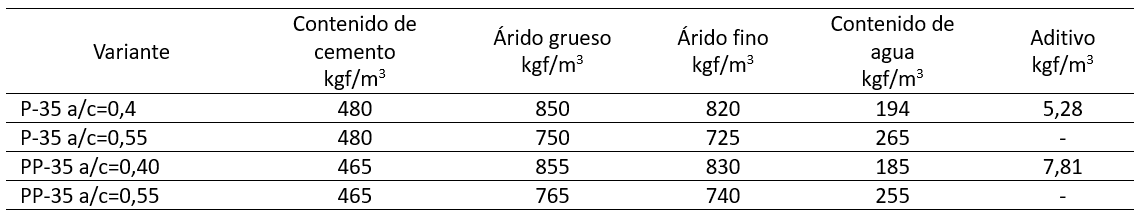

A partir de ello se diseñaron cuatro dosificaciones de hormigón, utilizando las combinaciones de las diferentes variables independientes de la investigación. Estas fueron elaboradas por los especialistas del Centro de Ingeniería y Tecnología de la Construcción (CITEC), las que responden a un metro cúbico de hormigón (Tabla 2) y una resistencia característica del hormigón de 35 MPa.

Exposición de las probetas de hormigón a carbonatación acelerada

Las pruebas aceleradas de carbonatación consistieron en exponer las probetas de hormigón simple y hormigón armado a un ambiente con mayor concentración de CO2 (4 %) que en el ambiente normal (∼0.04 %). Al seguir las recomendaciones de la Norma española PNE 83993-2 [14], se sometieron a este ambiente dos especímenes cilíndricos de hormigón simple por cada edad de curado, para seis probetas de hormigón por mezcla y un total de 24 testigos; también se colocaron dentro de la cámara dos probetas prismáticas de hormigón armado por cada mezcla conectadas a los bornes para la determinación del potencial de corrosión.

Las mezclas de hormigón fueron sometidas a un proceso de aclimatación que comenzó con el curado estándar por el método de inmersión. Una vez concluido este proceso se realizaron ensayos físico- mecánicos como: de resistencia a compresión, porosidad y velocidad de pulso ultrasónico con los procedimientos descritos en las normas NC 192: 2007, NC 345: 2011 y NC 231: 2007 respectivamente. A las probetas de hormigón armado solo se les determinó potencial de corrosión (ECORR) y velocidad de corrosión conforme a la NC 695: 2009.

El resto se colocó dentro de una cámara ambiental (estufa CCONTROLS) durante cuatro días a 40 °C con la finalidad de retirar el exceso de humedad interna de los especímenes debido al proceso de curado. Al finalizar este período se mantuvieron por un espacio de 60 días en condiciones de laboratorio.

Concluido el período de aclimatación se les determinó la carbonatación inicial a las probetas de hormigón y fueron colocadas en la cámara de carbonatación acelerada, cuidando la separación entre ellas para que el flujo de la mezcla de gas se distribuya por toda la cámara. Se puso a funcionar esta y se envió sólo la mezcla de aire seco y húmedo, para lo cual se habilitaron los medidores de flujo correspondientes. Se ajustaron los medidores de flujo hasta que la humedad relativa del interior de la cámara se estabilizó a un valor de 65 ± 5 % y una temperatura de 20 ± 2 oC. Se procuró mantener el hielo dentro del humidificador, lo que fue posible mediante su cambio periódico.

Se retiraron de forma periódica algunas muestras de hormigón simple con el objetivo de efectuar ensayos de carbonatación a las edades de cuatro, siete, 12 y 14 días con una concentración de CO2 del cuatro por ciento este último, fue controlado periódicamente mediante la introducción de la sonda del equipo. Al finalizar el periodo de exposición acelerada 14 días, se cerró la alimentación de CO2 lo que permitió alcanzar en la cámara condiciones normales de concentración.

La profundidad del frente de carbonatación en el hormigón en las probetas prismáticas no alcanzó la superficie de la barra, por lo que fue preciso someter estas a un período, mayor de 21 días. Al finalizar este, se prolongó entonces la exposición a una humedad relativa con valores entre los 85 - 95 % de humedad relativa, para ello se introdujo agua en el humidificador a un nivel de 8 cm, esto permitió suficiente electrolito presente en la red de poros del hormigón para el desarrollo de la corrosión.

Seguimiento de la profundidad de carbonatación

Para determinar el avance del frente de carbonatación en el hormigón se utilizó el método de vía húmeda basado en indicadores ácido-base (fenolftaleína). El procedimiento consistió en retirar a diferentes intervalos (4, 7, 12 y 14 días) de la cámara de carbonatación las probetas de hormigón y seccionarlas trasversalmente con una sierra de tungsteno a un tercio de su longitud. Se realizaron 11 mediciones en forma radial del frente de carbonatación.

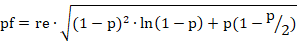

Debido a que se emplearon probetas cilíndricas, fue necesario hacer un ajuste de las mediciones, como si se tratara de una superficie plana infinita, mediante la ecuación 1, propuesta por el profesor investigador del cuerpo académico de estructuras y materiales de México, Erick Moreno en [16].

Donde:

re: radio nominal del espécimen de prueba

Rojo: reflectancia en la banda del rojo

p: relación entre la profundidad de carbonatación promedio y el radio nominal

Caracterización del estado de corrosión de las barras de acero

Para la caracterización de la corrosión se evaluaron dos aspectos importantes, en primer lugar, se analizaron los potenciales de media celda como elemento indicativo de la probabilidad de corrosión de la armadura de acero, así como la velocidad de corrosión mediante la técnica del pulso galvanostático.

El potencial electroquímico de corrosión (ECORR) del acero de refuerzo en el hormigón es un parámetro que indica el estado de avance de la corrosión de la armadura (pasivo o activo) de lo que deriva el objetivo de aplicación de esta técnica. La medición de ECORR se realizó con auxilio de un electrodo de referencia estándar de Cobre/Sulfato de Cobre (Cu/CuSO4) saturado (CSE), conectado a un multímetro de alta impedancia de entrada. Los valores de ECORR fueron interpretados según se especifica en la norma ASTM C876-09.

Las mediciones se efectuaron primeramente a las edades de 4 y 14 días, una vez que el frente de carbonatación llegó a la barra de acero, se controló con intervalos de cinco días, o sea, a los 29, 34, 39, 44, 49 y 54 días de exposición. Este procedimiento se realizó en ambas barras y por las cuatro caras de las probetas según las indicaciones de la norma ASTM C876-09. Para establecer una buena conexión entre el electrodo de referencia y las probetas de hormigón y garantizar así el contacto electrolítico, se empleó una esponja mojada con la propia disolución de sulfato de cobre.

La velocidad de corrosión se determinó por el método electroquímico galvanostático que consiste en la aplicación de distintos valores de corriente eléctrica y leyendo el valor correspondiente de potencial (E) al cabo de 5 minutos. La intensidad de corrosión se determinó a partir de las indicaciones de la NC 695: 2009, aunque la despasivación de la barra se logró mediante la cámara de carbonatación acelerada. Se empleó como electrodo de referencia el Cu/CuSO4 construido según la norma ASTM C876-09, el electrodo auxiliar fue una de las barras de refuerzo, la otra, fue utilizada como electrodo de trabajo. Entre el electrodo de referencia y el hormigón se colocó una esponja fina con agua destilada para aumentar la electro-conductividad del sistema, que fue energizado con una fuente de corriente, las mediciones fueron realizadas con el multímetro marca FLUKE 117 TRUE RMS de alta impedancia, capaz de tomar mediciones en el rango de 0,001 mV.

Validación de los resultados obtenidos en la cámara

Para validar los resultados obtenidos en la cámara de carbonatación se realizó el monitoreo constante de las variables ambientales exigidas en los documentos normativos. Además, se realizó un experimento completamente aleatorizado, el que resulta útil cuando las unidades experimentales son homogéneas como es el caso que se presenta. De manera que al contar con los resultados de k muestras aleatorias independientes, cada una de tamaño n, de diferentes poblaciones, fue posible probar la hipótesis de que las medias de las k poblaciones son iguales. Para ello se tomaron datos de las investigaciones (poblaciones) de 7 autores [16, 17,18,19,20,21,22], las que fueron comparadas a partir de elementos estadísticos, al considerar condiciones similares de exposición a carbonatación acelerada y desarrollo de mezclas de hormigón con las siguientes características: relaciones a/c entre 0,4 y 0,55; contenido de cemento entre 310 - 388 kgf/m3 de hormigón; concentración de CO2 entre uno y cuatro por ciento, HR entre 55 - 70 % y temperatura entre 22 °C y 28 °C.

A partir de lo anterior y para lograr la independencia estadística, se tomó aleatoriamente la muestra a evaluar sobre la base de los aglomerantes empleados (Portland Puzolánico y Portland Ordinario) para dos relaciones agua cemento, se garantizó de esta manera 4 combinaciones de muestras para las relaciones agua / cemento 0,4 - 0,45 y para las de 0,5 - 0,55. Las que siguieron el esquema de clasificación propuesto en la Tabla 3.

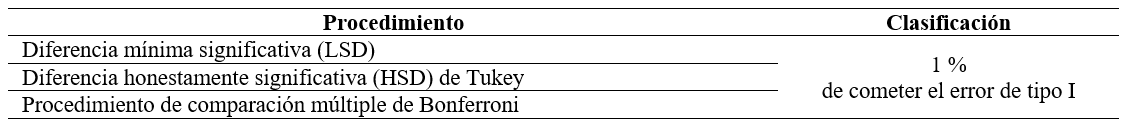

Para la comparación de las muestras se realizaron las pruebas estadísticas que estipula [23], tales como el análisis de los resultados de la tabla para el análisis de varianza (ANOVA), las medidas de posición central (media aritmética), medias de posiciones no centrales (cuartiles y percentiles). En el estudio de la distribución de los valores se emplearon las medidas de dispersión como la varianza, la desviación estándar, error típico, pruebas de múltiples rangos y la prueba de Kruskal-Wallis para evaluar las medianas. Con el fin de reducir la ocurrencia del error del tipo I por comparación y tasa de error tipo II por experimentación se llevaron a cabo los procedimientos descritos por los doctores Gerry y Quinn en [23], para ello se realizó la prueba con un nivel de significación ∝=0,01. De esta manera se logra un 99 % de probabilidad de no cometer el error del tipo I y así asegurar un valor pequeño de cometer un error del tipo II.

Análisis de los ensayos a los materiales empleados en la elaboración de las probetas de hormigón

El estudio efectuado a los áridos finos antes de la dosificación de las mezclas conforme a las normas cubanas, permitió afirmar que la arena empleada para la elaboración de las probetas de hormigón cumple con las especificaciones dispuestas en la NC 251:2018. De igual forma se comprobó que el árido grueso cumplió con las especificaciones. Estos resultados fueron obtenidos mediante ensayos en los laboratorios del CITEC, los que pueden apreciarse en la Tabla 4.

Los ensayos físicos, químicos y mecánicos efectuados a los aglomerantes empleados cumplieron con los requerimientos establecidos en las normas NC 504:2012, NC 506:2013, NC 523:2007, NC 524:2007 y NC 980:2013. Los resultados pueden apreciarse en la Tabla 5.

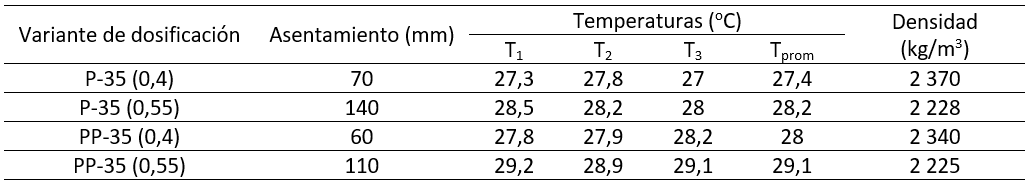

Los estudios en estado fresco de la mezcla de hormigón para determinar la laborabilidad, así como los ensayos para determinar la temperatura y densidad demostraron que cumplen con las normas NC 120:2014, NC 354:2004 y NC ISO 1920-2:2010, resultados que se muestran en la Tabla 6.

Estos resultados indican que los materiales empleados son adecuados para el diseño de mezclas de hormigón estructural en las obras ubicadas en ambientes subterráneos.

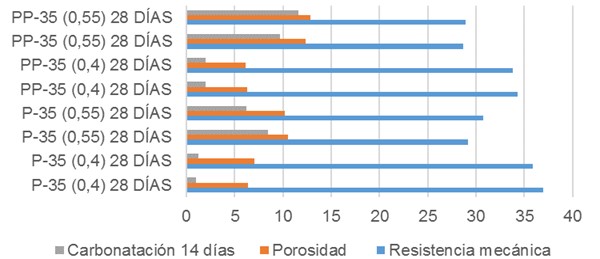

Análisis de los ensayos físicos-mecánicos a las probetas de hormigón elaboradas

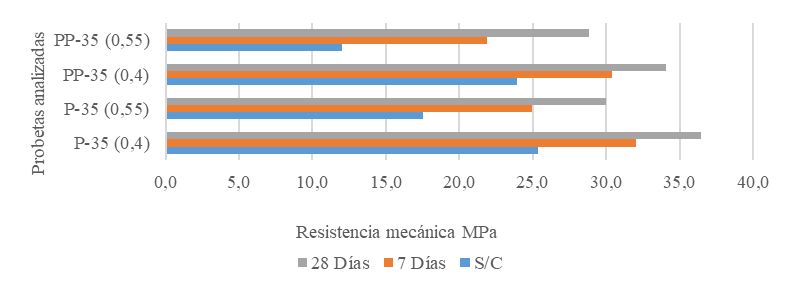

El comportamiento de la resistencia a compresión de las probetas de hormigón cilíndricas en función a las edades de curado demostró que las dosificaciones empleadas cumplieron con la resistencia de diseño. Significar que las probetas de hormigón elaboradas con cemento portland puzolánico PP-35 mostraron una resistencia inferior a las logradas por el cemento portland corriente como se muestra en la Figura 6, resultado que coincide con lo planteado por el Dr. C. Howland. Esto se debe a que la corta edad de los hormigones no resulta suficiente para que la acción puzolánica produzca una diferencia apreciable.

De acuerdo a lo establecido en la RED DURAR del CyTED los valores promedios de resistencia a compresión, estuvieron por encima de los 20 MPa para las cuatro mezclas elaboradas, lo cual es indicativo de su buena calidad y adecuada durabilidad. Por otra parte, en NC 250: 2005 se establece que para garantizar una elevada durabilidad en ambientes de agresividad corrosiva entre interior medio (IC3) e interior alto (IC4) la resistencia a compresión mínima del hormigón no debe ser menor a 25 MPa. Por lo que se demuestra en la Figura 6 que este requisito se cumple para todas las mezclas elaboradas, esto permite garantizar una elevada durabilidad en el hormigón sometido a los ambientes subterráneos. Sin embargo, es posible apreciar que no se cumple solo para las mezclas de hormigón elaboradas con relación agua/cemento 0,55 sin curado, lo que demuestra la importancia de este último parámetro para el logro de la resistencia.

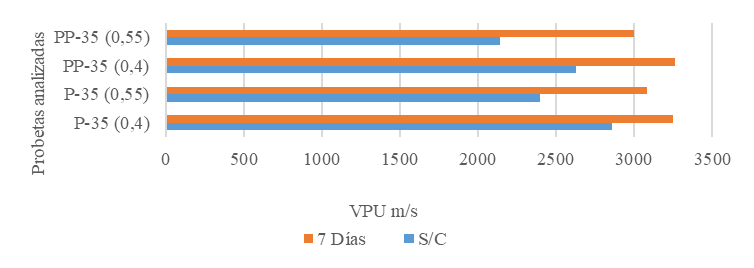

La velocidad de pulso ultrasónico mostró una disminución con el incremento de la relación agua cemento según los intervalos de clasificación exigidos en la RED DURAR del CyTED, ver Figura 7, comportamiento que coincide con el mostrado por la resistencia mecánica.

Los valores promedios demostraron que el hormigón a la edad de curado de 28 días para las dos relaciones agua/cemento, presenta una calidad adecuada o sea de alta a durable mostrándose los menores valores para las relaciones agua/cemento de 0,55. Es posible apreciar en la Figura 7 que para las muestras con siete días de curado los valores de pulso ultrasónico evidenciaron hormigones de alta calidad, no comportándose de igual manera para las probetas de hormigón sin curado.

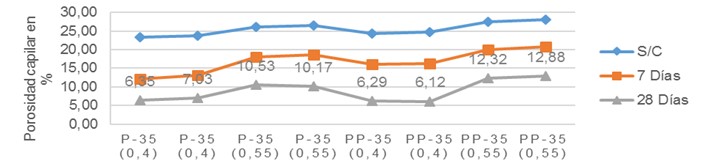

El análisis de los valores de porcentaje de porosidad capilar de las mezclas arrojó como resultado, que para la misma relación agua/cemento (0,4) las mezclas elaboradas con cemento portland puzolánico lograron menores valores de porosidad efectiva, pero cuando esta aumenta a 0,55, este se incrementa, ver Figura 8. Sin embargo, la corta edad de los hormigones no resultó suficiente para que la acción puzolánica produjera una diferencia apreciable.

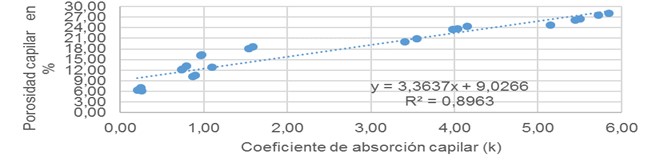

Por otra parte, el incremento de la relación agua/cemento, hace que disminuya la resistencia a la penetración del flujo capilar de agua en el hormigón (m) y por consiguiente el tiempo requerido en alcanzar el estado máximo de saturación (t). Por lo que es posible afirmar que, en las estructuras de hormigón armado expuestos en ambientes subterráneos, elaborados con bajas relaciones agua/cemento con menores porcentajes de porosidad capilar, se incrementaría el tiempo de penetración del flujo capilar de agua (ver Figura 9).

Al tener en cuenta el incremento del coeficiente de absorción capilar y el porcentaje de porosidad capilar, se aprecia que existe entre ambos parámetros una dependencia. Es de notar en la Figura 9 que a partir de un valor de seis por ciento el flujo de agua comienza a incrementarse de manera considerable, es decir, el valor promedio de las mezclas elaboradas con cemento portland puzolánico y relación agua/cemento 0,4.

Es posible apreciar además que las elaboradas con el cemento portland corriente mostraron un comportamiento similar, no obstante, el primero mantuvo mejores resultados. Este indicador de durabilidad pudiera tenerse en cuenta para el diseño de estructuras sometidas a la acción del CO2.

Análisis de la carbonatación acelerada

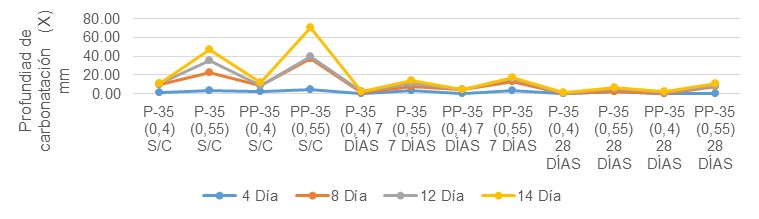

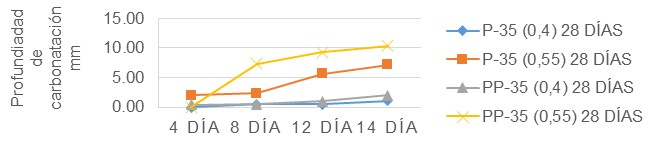

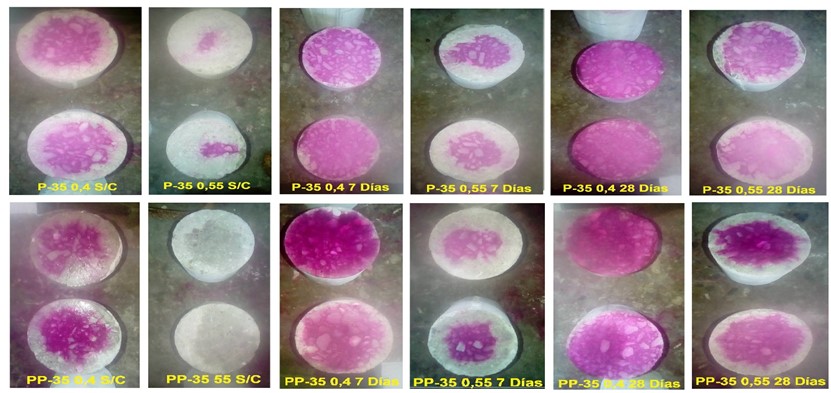

Es posible apreciar en la Figura 10 que a medida que aumenta la edad de curado se incrementa la resistencia de las probetas de hormigón a la acción del dióxido de carbono. De igual forma se observa que la profundidad de carbonatación fue incrementándose conforme al tiempo de exposición, lo que demuestra que, aunque no existen especificaciones técnicas de diseño para esta clase de equipo en Cuba, la cámara de carbonatación construida ofrece un adecuado funcionamiento, con materiales económicos y fácil operación.

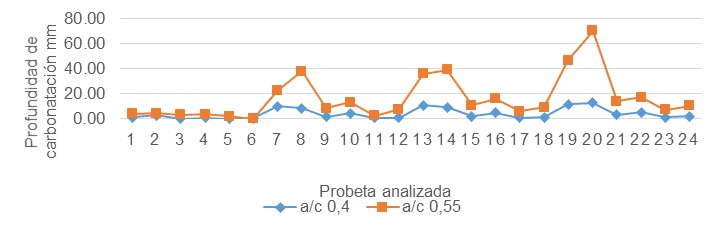

En base a la observación de las probetas de hormigón se pudo comprobar la influencia de la relación agua/cemento sobre la penetración del dióxido de carbono. Se evidencia en la Figura 11 que las probetas de hormigón que registraron mayor profundidad de carbonatación fueron las mezclas de mayor relación agua/cemento (0,55). Al analizar los valores promedios se observa que la penetración del CO2 en las probetas de hormigón elaboradas con relación agua/cemento 0,4, fue aproximadamente 4 veces inferior a la obtenida con mayor relación a/c.

Relacionado con esto se aprecia en la Figura 12 que, entre las mezclas de igual relación agua/cemento y edad de curado, las elaboradas con el cemento PP-35 registraron mayor profundidad de carbonatación que las dosificadas con el P-35.

O sea, la profundidad de carbonatación en las mezclas elaboradas con el PP-35 fueron aproximadamente 10 veces superior a las logradas por el cemento P-35 lo que se confirma visualmente en la Figura 13, debido a la diferencia en las reservas alcalinas de las pastas de cemento.

Sin embargo, al analizar las profundidades de carbonatación promedio se pudo observar que no existen grandes diferencias en los comportamientos de las mezclas elaboradas con relación agua/cemento 0,4. Esto pudiera ser favorable para el empleo de estos aglomerantes en la construcción de las estructuras de hormigón en obras expuestas en ambientes subterráneos si se considera exclusivamente este factor.

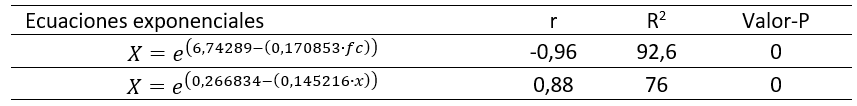

Influencia del porcentaje de porosidad capilar y la resistencia mecánica

Al tener en cuenta los valores de carbonatación acelerada a los 14 días de exposición en función a la porosidad efectiva, la resistencia a compresión y los resultados estadísticos del ajuste de las regresiones, de acuerdo con el valor del nivel de significación y el coeficiente de determinación (ver Tabla 7), se demuestra cuantitativamente que, el incremento del avance de la carbonatación dependió también del aumento del porcentaje de porosidad capilar y la resistencia a la compresión.

Donde:

X: profundidad de carbonatación acelerada en mm

fc: resistencia a la compresión en MPa.

∅: porosidad efectiva en %.

Se demostró que, para garantizar una elevada durabilidad y vida útil en los hormigones sometidos a condiciones de elevada agresividad corrosiva de la atmósfera bajo el efecto del dióxido de carbono, como son los túneles, es de vital importancia la elaboración del hormigón haciendo uso de una relación agua cemento menor o igual a 0,4. Lo que garantizaría una elevada resistencia a la compresión superior a los 35 MPa y una porosidad efectiva inferior al seis por ciento e incremento de la resistencia del hormigón a la carbonatación.

Se observa en la Figura 14 que, aunque las pastas elaboradas con relación a/c 0,55 obtuvieron resistencias a la compresión superiores a los 25 MPa estas mantuvieron valores de porosidad efectiva superiores al 10 % lo que posibilitó el ingreso rápido del CO2 y por consiguiente mayores valores de carbonatación al cabo de 14 días de exposición acelerada. Esto demuestra cuantitativamente que, para garantizar una elevada durabilidad ante el efecto de la carbonatación, la resistencia a la compresión es un parámetro necesario a tener en cuenta, pero no suficiente, por lo que es preciso analizar los niveles de permeabilidad del hormigón a emplear en las estructuras de hormigón armado en las obras subterráneas.

Análisis del estado de corrosión de las barras de acero

Se aprecia que los potenciales de todos los especímenes durante los primeros 29 días de exposición se mantuvieron en la zona de baja probabilidad de corrosión, según el criterio de la Norma ASTM C 876-91, esto se debe a que la película pasiva que se formó durante el tiempo de curado aun mantenía la protección de las barras de acero. Principalmente porque durante este tiempo el frente de carbonatación no había llegado a la barra de acero. A partir de los 39 días de exposición, es decir a los 10 días de exposición a HR del 90 %, se observó una disminución en los potenciales en las probetas, con alta probabilidad de ocurrencia del fenómeno corrosivo, principalmente en las mezclas elaboradas con el cemento PP-35 y relación agua cemento de 0,55 que fueron las primeras en mostrar este comportamiento. Se evidenció una estabilización de los potenciales de media celda a partir de los 49 días de exposición (20 y 25 días a 90 % de humedad relativa). Sin embargo, no es clara la diferencia entre los valores de potenciales de las probetas P-35 (0,4) y las PP-35 (0,55) donde, a partir de los 39 días de exposición los valores son prácticamente iguales.

Se comprobó la influencia de la relación (a/c) en el comportamiento de los potenciales, donde para los valores mayores, a medida que aumentó el tiempo de exposición, la tendencia fue de ser más negativos respecto a las probetas elaboradas con menor relación. Al comparar las mezclas, se pudo apreciar que las probetas elaboradas con el cemento P-35 mostraron mejor comportamiento que las confeccionadas con el PP-35, estas últimas con valores de potenciales más negativos. Este comportamiento está relacionado con la reserva alcalina de los mismos, no obstante, sus resultados no pueden ser considerados como concluyentes para determinar el estado activo de la corrosión.

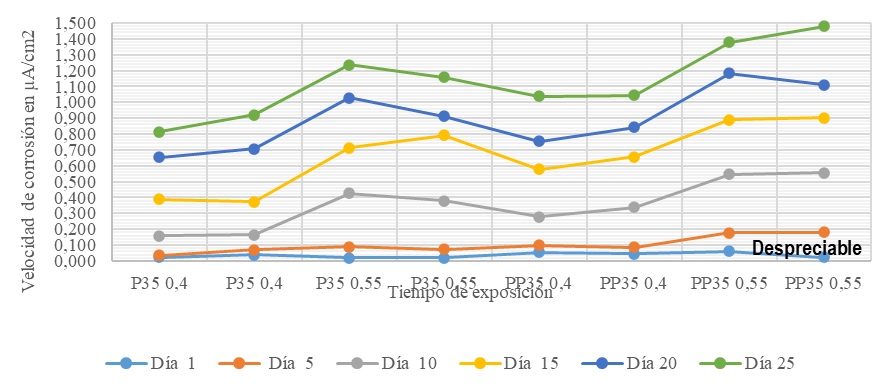

Análisis de la velocidad de corrosión

Una vez analizadas las curvas de polarización (anódicas y catódicas) y obtenidos los coeficientes de Tafel, es posible apreciar en la Figura 15 el comportamiento de la velocidad de corrosión obtenida por el método galvanostático, donde se evidencia un comportamiento similar al obtenido en los potenciales de media celda, elemento que corrobora los resultados obtenidos. Es de notar que, la velocidad de corrosión se incrementó de forma exponencial en el tiempo de exposición para las probetas elaboradas con relación a/c de 0,4 y significativamente mayor para las de 0,55. Se evidencia como la velocidad de corrosión fue mayor en las probetas elaboradas con cemento PP-35. Esto pudiera tenerse en cuenta para la decisión de empleo de este aglomerante en el mantenimiento constructivo de las OFS afectadas por la carbonatación. De forma que se demuestra cuantitativamente que, para los niveles de agresividad imperantes en las OFS, la corrosión tiende a incrementarse en el tiempo de exposición para los hormigones elaborados con relaciones superiores a 0,4 y significativamente con aglomerante del tipo PP-35. Por otra parte, en las mezclas P-35 con relación a/c de 0,4 no se determinaron intensidades de corriente de corrosión superiores a los 0,92 µA/cm2.

Al realizar la comparación entre las mezclas se evidencia una notable diferencia en el comportamiento de las probetas elaboradas con cemento P-35 con respecto a las confeccionadas con cemento PP-35. Los valores promedios de la Tabla 3 del Anexo H, demuestran que las mezclas elaboradas con cemento P-35 muestran un mejor comportamiento ante la corrosión con respecto a las elaboradas con el cemento PP-35, lo que puede ser un factor decisivo en su empleo en las OFS.

Validación de los resultados obtenidos en la cámara

Al seguir las recomendaciones de la Norma española PNE 83993-2 [14] se realizó el proceso de aclimatación de las probetas consistente en secado en cámara ambiental (estufa CCONTROLS) durante cuatro días a 40 °C y se mantuvieron por un espacio de 60 días en condiciones de laboratorio.

El control de los parámetros exigidos por la norma dentro de la cámara relacionados con la HR y temperatura se garantizó mediante el empleo del Termohigrómetro digital Testo 435, el cual permitió mantener la observancia diaria de la fluctuación de las variables medioambientales requeridas, el equipo de medición fue calibrado conforme a las normas del laboratorio del INSMET acreditado por el ONARC. De igual manera el control de la concentración del CO2 se garantizó con el Testo YES PLUS LGA, este equipo fue calibrado según las normas internacionales por la empresa canadiense Critical Environment Technologies. El monitoreo constante de los parámetros permitió obtener los valores promedios de temperatura de 22,9 ºC, HR de 64,2 % y una concentración de CO2 de 3,8 %.

Con la finalidad de validar la significación de los resultados obtenidos en la cámara de carbonatación acelerada se aplicaron las pruebas previstas en II.5 y al tener en cuenta los valores aportados por las muestras seleccionadas de manera aleatoria fue posible demostrar a partir del valor-p de la razón F en la Tabla ANOVA, que no existe una diferencia estadísticamente significativa entre las medias de las variables de las 4 combinaciones, con un nivel del 99,0 % de confianza.

A partir de cerciorarse de la no ocurrencia del error del tipo I, se realizaron procedimientos de comparación múltiple para determinar cuáles medias eran significativamente diferentes de otras, las pruebas descritas en la Tabla 8 demuestran que no hay diferencias estadísticamente significativas entre cualquier par de medias, con un nivel del 99,0 % de confianza para todas las combinaciones aleatorias.

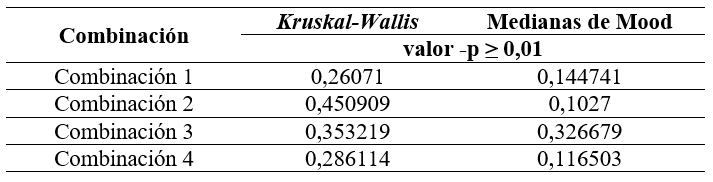

De igual manera se realizaron las pruebas de Cochran, Bartlett, Hartley y Levene para la verificación de la varianza y puesto que el valor -p fue mayor o igual que 0,01 en todos los casos, no existe una diferencia estadísticamente significativa entre las desviaciones estándar, con un nivel del 99,0 % de confianza. Para evaluar la hipótesis nula de que las medianas dentro de las muestras, es la misma, se realizó la prueba de Kruskal-Wallis y como el valor -p (ver Tabla 9) fue mayor o igual que 0,01, no existe una diferencia estadísticamente significativa entre las medianas con un nivel del 99,0 % de confianza. Así mismo el análisis de las medianas de Mood mediante el estadígrafo chi-cuadrada, corroboró la prueba de Kruskal-Wallis. Se demuestra estadísticamente que, a partir del nivel de significación de (∝=0,01) es posible afirmar que no existe una diferencia estadísticamente significativa entre las observaciones logradas en la cámara de carbonatación de la investigación y las 7 cámaras de diferentes autores con un nivel de confianza del 99,0 %. Lo que permite validar los resultados obtenidos en la cámara de carbonatación acelerada.

Se validó la cámara de carbonatación acelerada como una herramienta confiable y accesible para la evaluación de la durabilidad del hormigón en Cuba, los resultados en la Tabla 9 muestran que tiene un rendimiento comparable al de equipos comerciales, ofreciendo una alternativa viable y económica para la investigación de la durabilidad del hormigón.

Los ensayos demostraron que el cemento P-35 presenta un comportamiento superior frente a la carbonatación en comparación con el cemento PP-35( Figura 12). Se recomienda el uso del P-35 en ambientes subterráneos con alta concentración de CO2 y se establece que, para garantizar una mayor durabilidad, las mezclas deben tener una relación agua/cemento inferior a 0,4 y una porosidad efectiva menor al 6 % ( Figura 9).

Reneílder Martínez Domínguez: Autor principal. Responsable de la creación y presentación final del texto, así como su primer borrador, encargado de la gestión y validación de los resultados a través de la supervisión de la investigación, administración general del proceso, ejecutó los experimentos, así como la recolección de la información de laboratorio, encargado de diseñar la metodología del proceso investigativo.

Ivan Cruz Delgado: Encargado de coordinar los materiales, instrumentos para la ejecución de la investigación y artículo, ejecutó los experimentos, así como la recolección de la información de laboratorio, encargado del seguimiento de los objetivos propuestos.

Este trabajo no recibió financiación específica de agencias del sector estatal; fue ejecutado bajo convenio de colaboración institucional entre el Centro de Ingeniería y Tecnología de la Construcción (CITEC) y la Escuela General Antonio Maceo.

Los autores declaran no tener conflictos de interés relacionados con la publicación de este artículo.

© 2025 Reneílder Martínez Domínguez - Ivan Cruz Delgado.

Artículo de libre acceso bajo los términos de la

Licencia

de Creative Commons Reconocimiento-NoComercial-CompartirIgual 4.0 Internacional.

Se permite que otros remezclen, adapten y construyan a partir de su obra sin fines comerciales,

siempre

y cuando se otorgue la oportuna autoría y además licencien sus nuevas creaciones bajo los mismos

términos.